jueves, 21 de marzo de 2013

trabajo final

— Parámetros de control de los vertidos generados en la industria alimentaria: pH, conductividad, sólidos suspendidos, nitrógeno total, sulfitos, detergentes, fenoles, cloruro, DBO5, DQO y otros.

— Descripción de los residuos y emisiones generados en la industria alimentaria y su relación con el impacto ambiental que provoca y descripción de las técnicas de su tratamiento. Límites legales exigidos a los vertidos, residuos y emisiones generadas en la industria alimentaria.

— ¿Cual es la legislación ambiental de aplicación en la industria alimentaria?

— Citar los permisos y licencias que debe disponer la industria alimentaria y el procedimiento para su obtención y/o actualización.

— Identificación de los principales sistemas de gestión ambiental. Requisitos exigidos por la norma UNE-EN ISO 14001:2004, EMAS y otras.

— Identificación del procedimiento para la obtención o el mantenimiento de certificados ambientales.

Parámetros de control de los vertidos generados en la industria alimentaria: pH, conductividad, sólidos suspendidos, nitrógeno total, sulfitos, detergentes, fenoles, cloruro, DBO5, DQO y otros.

- pH: es un importante parámetro de calidad tanto en aguas de consumos como en las aguas residuales. La presencia de vida solo s da en un estrecho margen de pH (6-8). Así mismo el pH afecta a los tratamientos de depuración de aguas y tiene una gran importancia en la corrosión de los materiales que se encuentran en contacto con el agua

- conductividad eléctrica, salinidad y dureza:

o la conductividad eléctrica indica la facilidad con la que la corriente eléctrica pasa a través del agua. A medida que aumentan las impurezas en el agua, aumenta la conductividad de la misma. Es una medida útil a determinar las descargas contaminantes, infiltraciones de agua salada marina en zonas costeras, así como para determinar la posibilidad del agua residual para riego

o el contenido de sales totales está relacionado con la conductividad eléctrica por la relación: SALINIDAD (mg/l)=0,64x conductividad eléctrica(S/cm). Según la conductividad del agua se clasifica en:

Utilizando medidores de conductividad es posible obtener muy buena aproximación el valor de la dureza del agua. La causa principal de la dureza del agua es la presencia de iones de calcio y de magnesio disueltos en la misma

Descripción de los residuos y emisiones generados en la industria alimentaria y su relación con el impacto ambiental que provoca y descripción de las técnicas de su tratamiento

ACIDEZ:

Se debe a la presencia de ciertos ácidos minerales y/u orgánicos, o a la hidrólisis sufrida por la existencia de sales de ácidos fuertes y bases débiles.

Puede causar acción corrosiva en las instalaciones, por la acción del catión hidrógeno.

ALCALINIDAD:

Son aguas que contienen disueltos iones como: carbonatos ácidos, carbonatos e hidróxidos. Cuando la alcalinidad se debe a la presencia de hidróxidos se habla de aguas cáusticas.

CARBONO ORGÁNICO TOTAL (COT):

Especialmente indicado para pequeñas concentraciones de materia orgánica, la que se mide por la cantidad de anhídrido carbónico que se genera al oxidar en condiciones especiales a la materia orgánica. Este valor puede expresar cantidades menores de materia orgánica, pues algunos compuestos orgánicos pueden no oxidarse.

COLOR:

Indica generalmente la presencia de sustancias disueltas y/o coloidales y/o suspendidas (color aparente). Cuando se elimina la turbiedad del agua por centrifugación o filtración se obtiene el color real.

COMPUESTOS TÓXICOS INORGÁNICOS:

Metales pesados (bario, cadmio, cobre, mercurio, plata, arsénico, boro, potasio, amonio, cianuros, cromatos, floruros, etc.)

COMPUESTOS TÓXICOS ORGÁNICOS:

Contaminantes como: disolventes, (acetona, benceno, fenilbeceno, etc.), compuestos halogenados, pesticidas, herbicidas, insecticidas.

CONDUCTIVIDAD:

Es la capacidad de una solución para transportar una corriente eléctrica, depende de la presencia de iones y de su concentración total, de su movilidad, valencia y de la temperatura. Las aguas residuales con sales, bases y ácidos pueden tener coeficientes de conductividad más altos que las aguas residuales con compuestos orgánicos que no se disocian, que es casi nulo.

DEMANDA BIOQUÍMICA DE OXÍGENO (DBO5):

Expresa la cantidad de oxígeno necesario para la oxidación bioquímica, de los compuestos orgánicos degradables existentes en el líquido residual. Fijando ciertas condiciones de tiempo y temperatura, por ej. en 5 días y a 20 º C.

DEMANDA QUÍMICA DE OXÍGENO (DQO):

Expresa la cantidad de oxígeno necesario para la oxidación química de la materia orgánica. Generalmente es mayor que el valor de la DBO5, porque suele ser mayor el número de compuestos que se oxidan por vía química que biológica, ante la presencia de un oxidante fuerte como los dicromatos.

DUREZA:

Se debe a la presencia de iones Ca++ y Mg++, que pueden estar combinados con los siguientes aniones: carbonatos ácidos, cloruros, nitratos, sulfatos. El hierro y el aluminio también originan dureza, pero en general es muy pequeña en comparación con la dureza debida a los carbonatos. Produce depósitos salinos.

GASES:

Los más comunes son: Gases del aire (Nitrógeno, Oxígeno, Dióxido de

Carbono), de descomposición de materia orgánica (Sulfuro de Hidrógeno,

Amoníaco, Metano), por efecto de la desinfección (Ozono, Cloro), los de procesos de combustión (NOx, SOx ).

MATERIA ORGÁNICA:

Pueden ser sólidos sedimentables, suspendidos o disueltos provenientes de vegetales, animales o compuestos de síntesis de productos químicos orgánicos. Son principalmente proteínas, compuestos del carbono y nitrógeno, grasas, aceites, hidrocarburos, hidratos de carbono, agentes tensioactivos, pesticidas, compuestos orgánicos volátiles y no volátiles y otras estructuras más complejas.

MATERIALES FLOTABLES (aceites y grasas):

Lo constituyen las partículas de grasas y/o las películas de aceites o líquidos (hidrocarburos con metales pesados y PCBs) que pueden dispersarse sobre una extensa superficie.

Otorgan un aspecto estético desagradable y disminuyen el paso de la luz hacia la fase acuosa.

METALES PESADOS:

La presencia en trazas de algunos metales pesados es necesaria para el desarrollo de ciertos microorganismos, y para otros pueden ser perjudiciales, pero en ambos casos un valor excesivo interfiere en los procesos biológicos.

NITRÓGENO TOTAL, ORGÁNICO Y AMONIACAL, NITRITOS, NITRATOS:

Se determina para ver la evolución de los tratamientos biológicos.

OLOR:

Por presencia de sustancias inorgánicas y/u orgánicas en suspensión o disolución, que poseen olor en sí mismas o de sustancias que pueden generar emisiones de gases. Es causa de rechazo y de sospecha de contaminación. El olor característico de un agua séptica, se debe al desprendimiento de sulfuro de hidrógeno que se genera a partir de la reducción de sulfatos y sulfitos por la acción de microorganismos anaeróbicos.

PH:

Es una medida de la concentración del ion hidrógeno en el agua. Es importante su determinación por la influencia que tiene en el desarrollo de la vida acuática.

SÓLIDOS SEDIMENTABLES:

Son aquellos sólidos suspendidos que sedimentan en el fondo de un recipiente de forma cónica (cono Imhoff), en un tiempo fijado por ejemplo en 10 minutos o en 2 horas. Constituyen una medida aproximada de la cantidad de barro que se obtendrá en el proceso de decantación.

SÓLIDOS TOTALES:

Son los materiales suspendidos y disueltos. Se obtienen después de someter la muestra a un proceso de evaporación (temperaturas entre 103 y 105 ºC).

La porción filtrable representa a los sólidos disueltos y la no-filtrable son los sólidos en suspensión. A su vez ambas categorías pueden ser divididas en función de su volatilidad, a 550 ºC +/- 50 ºC, a esta temperatura se oxida la fracción orgánica y desaparece como gas, quedando en forma de cenizas la fracción inorgánica. La primera porción que se evapora corresponde a los sólidos volátiles (componentes orgánicos) y la segunda porción son los sólidos fijos (componentes inorgánicos), los sólidos volátiles suspendidos, son importantes para determinar la estabilidad biológica de los barros activados.

SULFUROS:

Se forman por la descomposición anaeróbica de la materia orgánica y por la reducción de sulfatos y sulfitos minerales presentes en las aguas residuales. El sulfuro de hidrógeno es el gas generado de mayor importancia.

TEMPERATURA:

Un líquido caliente que vuelca a un curso receptor, puede aumentar la temperatura del entorno e incidir en la solubilidad del oxígeno disuelto en él, a mayor temperatura disminuye la solubilidad del oxígeno, influye también en las velocidades de las reacciones químicas, en la vida de la flora y la fauna acuática, en los usos del agua. Incide en los procesos biológicos, la temperatura óptima para el desarrollo bacteriano se encuentra comprendida en el rango de 25 a 35 ºC, estos procesos se inhiben cuando se llega a los 50 ºC. A los 15 ºC las Bacterias productoras de metano cesan su actividad.

TURBIEDAD

La provoca la presencia de sustancias en suspensión y/o material coloidal, estos materiales dispersan o absorben la luz impidiendo su transmisión.

RESIDUOS GENERADOS POR LA INDUSTRIA VITIVINICOLA

Límites legales exigidos a los vertidos, residuos y emisiones generadas en la industria alimentaria.

LEGISLACION

POLITICA DE LA UNION EUROPEA

REQUISITOS DE POLITICA MEDIOAMBIENTAL

SISTEMAS DE GESTION AMBIENTAL

ISO 14001

Descripción general

ISO 14001 es una norma aceptada internacionalmente que establece cómo implantar un sistema de gestión medioambiental (SGM) eficaz. La norma se ha concebido para gestionar el delicado equilibrio entre el mantenimiento de la rentabilidad y la reducción del impacto medioambiental. Con el compromiso de toda la organización, permite lograr ambos objetivos.

Lo que contiene ISO 14001:

· Requisitos generales

· Política medioambiental

· Planificación de implantación y funcionamiento

· Comprobación y medidas correctivas

· Revisión de gestión

Ello significa que puede identificar aspectos del negocio que tienen un impacto en el medio ambiente y comprender las leyes medioambientales que son significativas para esa situación. El paso siguiente consiste en generar objetivos de mejora y un programa de gestión para alcanzarlos, con revisiones periódicas para la mejora continua. De este modo, podemos evaluar el sistema regularmente y, si cumple la normativa, registrar la compañía o la sede para la norma ISO 14001.

¿Para quién es significativo?

El impacto medioambiental se está convirtiendo en un asunto importante en todo el globo. La presión para minimizar ese impacto procede de muchas fuentes: gobiernos locales y nacionales, organismos reguladores, asociaciones sectoriales, clientes, empleados y accionistas.

Las presiones sociales también proceden del creciente despliegue de grupos de interés o partes interesadas, como consumidores, organizaciones no gubernamentales (ONG) dedicadas al medio ambiente o a los intereses de grupos minoritarios, círculos académicos y asociaciones vecinales.

De modo que la norma ISO 14001 resulta significativa para toda organización, incluidas:

· Compañías de una sola sede y grandes compañías multinacionales

· Compañías de alto riesgo y organizaciones de servicio de bajo riesgo

· Industrias manufactureras, de procesos y servicios, incluidos los gobiernos locales

· Todos los sectores industriales tanto públicos como privados

· Fabricantes de equipo original y sus proveedores

Beneficios

a certificación del sistema de gestión medioambiental de la compañía según ISO 14001 significa que un tercero independiente, como BSI, lo ha evaluado y ha concluido que cumple los requisitos establecidos en la norma.

La certificación según ISO 14001 permite:

· Demostrar a los organismos reguladores y gobiernos el compromiso de lograr el cumplimiento de las leyes y normas

· Demostrar el compromiso medioambiental a los grupos de interés

· Demostrar a clientes y empleados potenciales el enfoque innovador y progresista

· Aumentar el acceso a nuevos clientes y socios comerciales

· Mejorar la gestión de los riesgos medioambientales, ahora y en el futuro

· Reducir potencialmente los costes de los seguros de responsabilidad civil

· Mejorar la reputación

En algunos sectores en particular, muchas organizaciones grandes ejercen presiones: por ejemplo, los fabricantes de equipo original (OEM) que instan a sus proveedores a adoptar prácticas inocuas o respetuosas con el medio ambiente y pueden obligar a que la certificación según ISO 14001 sea la licencia para operar en el sector.

Si desea tomarse con calma la implantación y certificación de un SGM, el plan de acción BS8555/Pasos hacia los sistemas de gestión medioambiental (STEMS) permite introducir paulatinamente el sistema de gestión y evaluar el rendimiento en cada paso del recorrido. Una vez concluido, también permite obtener la certificación ISO 14001.

Pasos para la certificación

a implantación de un sistema de gestión de cualquier clase es una empresa importante para cualquier organización. Sin embargo, existen algunas herramientas comunes que se pueden utilizar y un proceso común que se puede seguir durante la implantación y el camino hacia la certificación.

Ofrecemos una gran variedad de servicios que ayudan a las empresas a comprender e implantar la norma medioambiental ISO 14001, reconocida internacionalmente. Estos servicios se basan en los requisitos de ISO 14001 gracias a haber desglosado esos requisitos en pasos más manejables:

1. Elegir la norma

Para empezar, conviene leer ISO 14001:2004 Sistemas de gestión medioambiental - Especificación, con orientación para su uso. Descargue nuestro documento orientativo gratuito para consultas inmediatas. Llámenos: podemos proporcionarle la información y asistencia necesarias para encontrar la solución correcta para su empresa.

2. Desarrollar la política medioambiental

La política medioambiental estipula su obligación y compromiso con el cumplimiento de las exigencias legales y normativas, la mejora continua y la prevención de la contaminación. Es conveniente que esta política esté a disposición de los clientes y del público en general.

3. Revisar y formular objetivos

En esta etapa debe identificar los elementos de su negocio que tienen impacto en el medio ambiente, crear acceso a la legislación y normativa sobre medio ambiente pertinentes y formular objetivos para la mejora medioambiental, así como un programa de gestión para alcanzarlos.

4. Formación

Una vez que haya formado el equipo y acordado la estrategia, es fundamental lograr la comprensión e implicación en todos los niveles. Nuestra formación ofrece un programa exhaustivo de cursos para cada paso clave, que pueden adaptarse al tamaño y a las necesidades de cada compañía. Más información sobre formación

5. Implantación y evaluación

Como organismo de certificación acreditado, nuestros auditores pueden acompañarle durante las etapas clave de comprobación para garantizar que la implantación funciona correctamente y para identificar cualquier percance o área de mejora. El registro inicial para ISO 14001 supone un proceso de evaluación de dos etapas que incluye una revisión de documentos y una visita a las instalaciones. Debe organizar la evaluación inicial con su entidad registradora. Suele ser buena idea incluir una preevaluación concebida a modo de práctica de la evaluación. Después de la evaluación inicial de dos etapas, el asesor determinará si debe recomendarle para el registro.

6. Certificación y mucho más

Una vez concluida satisfactoriamente la evaluación, emitimos un certificado de registro que explica claramente el alcance del sistema de gestión. El certificado tiene una validez de tres años y el asesor le visitará regularmente para ayudarle a garantizar que continúa cumpliendo con los requisitos y apoyarle en la mejora continua de los sistemas.

Otros servicios relacionados:

Sistemas de gestión integrada

La ISO 14001 se ha concebido para ser compatible con otras normas de sistemas de gestión y especificaciones que ya pueden estar implantadas o que se prevé implantar, por ejemplo:

· ISO 9001 Calidad

· OHSAS 18001 Salud y seguridad en el trabajo

· ISO/IEC 27001 Seguridad de la información

Nuestro servicio de gestión integrada permite integrarlas a la perfección y puede representar una inversión excelente.

PARTES DE LA ISO 14001

PROCEDIMIENTO DE OBTENCION

EMAS

El EMAS (Eco-Management and Audit Scheme, o Reglamento Comunitario de Ecogestión y Ecoauditoría) es una normativa voluntaria de la Unión Europea que reconoce a aquellas organizaciones que han implantado un SGMA (Sistema de Gestión Medioambiental) y han adquirido un compromiso de mejora continua, verificado mediante auditorías independientes. Las organizaciones reconocidas con el EMAS -ya sean compañías industriales, pequeñas y medianas empresas, organizaciones del tercer sector, administraciones y organizaciones internacionales (incluidas la Comisión Europea y el Parlamento Europeo1 )- tienen una política medioambiental definida, hacen uso de un sistema de gestión medioambiental y dan cuenta periódicamente del funcionamiento de dicho sistema a través de una declaración medioambiental verificada por organismos independientes. Estas entidades son reconocidas con el logotipo EMAS, que garantiza la fiabilidad de la información dada por dicha empresa.

En 2009 se actualizó el Reglamento EMAS2 por segunda vez. Publicada la modificación el 22 de diciembre de 2009, ha entrado en vigor el 11 de enero de 2010.

La implantación del EMAS en una empresa u organización se hace mediante algunas etapas descritas a continuación.

Compromiso de la dirección

El compromiso de la alta dirección (no es lo mismo que la definición de una política medioambiental concreta) es una declaración de intenciones por las cuales se asume la intención de corregir, adecuar y mantener una política organizativa que incorpore el factor medioambiental como parte importante en su estructura.

Los factores que inducen a la decisión de implantar el EMAS pueden ser variados, como adecuación a la legislación, mejorar la imagen de la organización o introducir un elemento diferenciador que le dé más valor a la organización.

La implantación del EMAS no es una tarea trivial, y requiere estudiar a fondo la estructura de la organización implicada y ver cómo se va a modificar dicha estructura para adecuarse a los requisitos que el EMAS impone.

Diagnóstico medioambiental

El segundo paso es hacer un diagnóstico medioambiental, en el cual se identifica el comportamiento de la empresa y ver qué necesidades va a cubrir el SGMA implantado. Hay que revisar algunos aspectos básicos:

· Grado de cumplimiento de la legislación vigente: Comprobar en qué medida la organización está al tanto de la legislación vigente y cuál es el grado de cumplimiento. Esto puede ser complicado ya que en materia medioambiental la legislación está variando muy rápidamente y puede ser difícil adaptarse de forma rápida.

· Evaluación de los efectos medioambientales, o ver de qué forma afecta al medio ambiente las actividades de la organización estudiada, ya sea mediante impactos producidos por los procesos de fabricación, productos o servicios que preste la organización. Todo esto debe documentarse.

· Examen de los procesos existentes de gestión medioambiental. Puede que, aunque no se haya implantado previamente un SGMA, se estén llevando a cabo procesos internos que tengan como finalidad mantener unas prácticas respetuosas con el medio ambiente. En este caso, la tarea consistirá en identificar estas prácticas y documentarlas cuando sea necesario.

· Valorar si se han aprovechado incidentes anteriores, y ver cómo se han aprovechado.

· Analizar posibles situaciones de emergencia, y desarrollar planes de emergencia.

· Ver si existe un sistema de gestión de la calidad implantado anteriormente y ver si se puede aprovechar la estructura ya existente.

Definición de la política medioambiental

La política medioambiental se define como "una declaración pública y formalmente documentada, por parte de la dirección de la organización, sobre las intenciones y principios de acción de la organización acerca de su actuación medioambiental, en la que se destacan sus objetivos generales, incluyendo el cumplimiento de todos los requisitos normativos correspondientes al medio ambiente, y que proporciona un marco para su actuación y el establecimiento de dichos objetivos y metas".

PROCEDIMIENTO

- Imágenes google

- http://www.aenor.es/aenor/certificacion/mambiente/gestion_ambiental.asp#.UVWWfBdg-_o (AENOR)

- Wikipedia

- http://www.asevex.es/pdf/Guia%20medioambiental.pdf

- http://es.scribd.com/doc/57218492/RESIDUOS-VITIVINICOLAS

sábado, 9 de marzo de 2013

DIAGRAMA DE FLUJO

El diagrama de flujo o diagrama de actividades es la representación gráfica del algoritmo o proceso. Se utiliza en disciplinas como programación,economía, procesos industriales y psicología cognitiva.

En Lenguaje Unificado de Modelado (UML), un diagrama de actividades representa los flujos de trabajo paso a paso de negocio y operacionales de los componentes en un sistema. Un diagrama de actividades muestra el flujo de control general.

En SysML el diagrama de actividades ha sido extendido para indicar flujos entre pasos que mueven elementos físicos (e.g., gasolina) o energía (e.g., presión). Los cambios adicionales permiten al diagrama soportar mejor flujos de comportamiento y datos continuos.

Estos diagramas utilizan símbolos con significados definidos que representan los pasos del algoritmo, y representan el flujo de ejecución mediante flechas que conectan los puntos de inicio y de fin de proceso.

CARACTERISTICAS

Un diagrama de flujo siempre tiene un único punto de inicio y un único punto de término.

Las siguientes son acciones previas a la realización del diagrama de flujo:

· Identificar las ideas principales a ser incluidas en el diagrama de flujo. Deben estar presentes el autor o responsable del proceso, los autores o responsables del proceso anterior y posterior y de otros procesos interrelacionados, así como las terceras partes interesadas.

· Definir qué se espera obtener del diagrama de flujo.

· Identificar quién lo empleará y cómo.

· Establecer el nivel de detalle requerido.

· Determinar los límites del proceso a describir.

Los pasos a seguir para construir el diagrama de flujo son:

· Establecer el alcance del proceso a describir. De esta manera quedará fijado el comienzo y el final del diagrama. Frecuentemente el comienzo es la salida del proceso previo y el final la entrada al proceso siguiente.

· Identificar y listar las principales actividades/subprocesos que están incluidos en el proceso a describir y su orden cronológico.

· Si el nivel de detalle definido incluye actividades menores, listarlas también.

· Identificar y listar los puntos de decisión.

· Construir el diagrama respetando la secuencia cronológica y asignando los correspondientes símbolos.

· Asignar un título al diagrama y verificar que esté completo y describa con exactitud el proceso elegido.

DIAGRAMA CAUSA-EFECTO O DE ISHIKAWA

El Diagrama de Ishikawa, también llamado diagrama de causa-efecto o diagrama causal, se trata de undiagrama que por su estructura ha venido a llamarse también: diagrama de espina de pez, que consiste en una representación gráfica sencilla en la que puede verse de manera relacional una especie de espina central, que es una línea en el plano horizontal, representando el problema a analizar, que se escribe a su derecha. Es una de las diversas herramientas surgidas a lo largo del siglo XX en ámbitos de la industria y posteriormente en el de los servicios, para facilitar el análisis de problemas y sus soluciones en esferas como lo son; calidad de los procesos, los productos y servicios. Fue concebido por el licenciado en química japonés Dr.Kaoru Ishikawaen el año 1943.

Este diagrama causal es la representación gráfica de las relaciones múltiples de causa - efecto entre las diversas variables que intervienen en un proceso. En teoría general de sistemas, un diagrama causal es un tipo de diagrama que muestra gráficamente las entradas o inputs, el proceso, y las salidas o outputs de unsistema (causa-efecto), con su respectiva retroalimentación (feedback) para el subsistema de control.

HOJA DE CONTROL

La Hoja de Control u hoja de recogida de datos, también llamada de Registro, sirve para reunir y clasificar las informaciones según determinadas categorías, mediante la anotación y registro de sus frecuencias bajo la forma de datos. Una vez que se ha establecido el fenómeno que se requiere estudiar e identificadas las categorías que los caracterizan, se registran éstas en una hoja, indicando la frecuencia de observación.

Lo esencial de los datos es que el propósito esté claro y que los datos reflejen la verdad. Estas hojas de recopilación tienen muchas funciones, pero la principal es hacer fácil la recopilación de datos y realizarla de forma que puedan ser usadas fácilmente y analizarlos automáticamente.

De modo general las hojas de recogida de datos tienen las siguientes funciones:

-De distribución de variaciones de variables.

-De clasificación de artículos defectuosos.

-De localización de defectos en las piezas.

-De causas de los defectos.

-De verificación de chequeo o tareas de mantenimiento.

Una vez que se han fijado las razones para recopilar los datos, es importante que se analicen las siguientes cuestiones:

-La información es cualitativa o cuantitativa.

-Cómo se recogerán los datos y en qué tipo de documento se hará.

-Cómo se utiliza la información recopilada.

-Cómo se analizará.

-Quién se encargará de la recogida de datos.

-Con qué frecuencia se va a analizar.

-Dónde se va a efectuar.

Ésta es una herramienta manual, en la que clasifican datos a través de marcas sobre la lectura realizadas en lugar de escribirlas, para estos propósitos son utilizados algunos formatos impresos, los objetivos más importantes de la hoja de control son:

-Investigar procesos de distribución.

-Acciones defectuosas.

-Localización de defectos.

-Causas de efectos.

Una secuencia de pasos útiles para aplicar esta hoja en un negocio es la siguiente:

-Identificar el elemento de seguimiento.

-Definir el alcance de los datos a recoger.

-Fijar la periodicidad de los datos a recolectar.

-Diseñar el formato de la hoja de recogida de datos, de acuerdo con la cantidad de información a recoger, dejando un espacio para totalizar los datos, que permita conocer: las fechas de inicio y término, las probables interrupciones, la persona que recoge la información, fuente, etc…

EL EJEMPLO DE HOJA DE CONTROL ES EL DE SEGUIMIENTO DEL VINAGRE

HERRAMIENTAS DE LA CALIDAD

La evolución del concepto de calidad en la industria y en los servicios nos muestra que pasamos de una etapa donde la calidad solamente se refería al control final. Para separar los productos malos de los productos buenos, a una etapa de Control de Calidad en el proceso, con el lema: "La Calidad no se controla, se fabrica".

Finalmente llegamos a una Calidad de Diseño que significa no solo corregir o reducir defectos sino prevenir que estos sucedan, como se postula en el enfoque de la Calidad Total.

El camino hacia la Calidad Total además de requerir el establecimiento de una filosofía de calidad, crear una nueva cultura, mantener un liderazgo, desarrollar al personal y trabajar un equipo, desarrollar a los proveedores, tener un enfoque al cliente y planificar la calidad.

Demanda vencer una serie de dificultades en el trabajo que se realiza día a día. Se requiere resolver las variaciones que van surgiendo en los diferentes procesos de producción, reducir los defectos y además mejorar los niveles estándares de actuación.

Para resolver estos problemas o variaciones y mejorar la Calidad, es necesario basarse en hechos y no dejarse guiar solamente por el sentido común, la experiencia o la audacia. Basarse en estos tres elementos puede ocasionar que en caso de fracasar nadie quiera asumir la responsabilidad.

De allí la conveniencia de basarse en hechos reales y objetivos. Además es necesario aplicar un conjunto de herramientas estadísticas siguiendo un procedimiento sistemático y estandarizado de solución de problemas.

Existen Siete Herramientas Básicas que han sido ampliamente adoptadas en las actividades de mejora de la Calidad y utilizadas como soporte para el análisis y solución de problemas operativos en los más distintos contextos de una organización.

El ama de casa posee ciertas herramientas básicas por medio de las cuales puede identificar y resolver problemas de calidad en su hogar, estas pueden ser algunas, tijeras, agujas, corta uñas y otros. Así también para la industria existen controles o registros que podrían llamarse "herramientas para asegurar la calidad de una fábrica", esta son las siguientes:

1. Hoja de control (Hoja de recogida de datos)

2. Histograma

3. Diagrama de pareto

4. Diagrama de causa efecto

5. Estratificación (Análisis por Estratificación)

6. Diagrama de scadter (Diagrama de Dispersión)

7. Gráfica de control

La experiencia de los especialistas en la aplicación de estos instrumentos o Herramientas Estadísticas señala que bien aplicadas y utilizando un método estandarizado de solución de problemas pueden ser capaces de resolver hasta el 95% de los problemas.

En la practica estas herramientas requieren ser complementadas con otras técnicas cualitativas y no cuantitativas como son:

· La lluvia de ideas (Brainstorming)

· La Encuesta

· La Entrevista

· Diagrama de Flujo

· Matriz de Selección de Problemas, etc…

Hay personas que se inclinan por técnicas sofisticadas y tienden a menospreciar estas siete herramientas debido a que parecen simples y fáciles, pero la realidad es que es posible resolver la mayor parte de problemas de calidad, con el uso combinado de estas herramientas en cualquier proceso de manufactura industrial. Las siete herramientas sirven para:

· Detectar problemas

· Delimitar el área problemática

· Estimar factores que probablemente provoquen el problema

· Determinar si el efecto tomado como problema es verdadero o no

· Prevenir errores debido a omisión, rapidez o descuido

· Confirmar los efectos de mejora

· Detectar desfases

DIAGRAMA DE PARETO

El diagrama de Pareto, también llamado curva 80-20 o Distribución C-A-B, es una gráfica para organizar datos de forma que estos queden en orden descendente, de izquierda a derecha y separados por barras. Permite, pues, asignar un orden de prioridades.

El diagrama permite mostrar gráficamente el principio de Pareto (pocos vitales, muchos triviales), es decir, que hay muchos problemas sin importancia frente a unos pocos graves. Mediante la gráfica colocamos los "pocos vitales" a la izquierda y los "muchos triviales" a la derecha.

El diagrama facilita el estudio de las fallas en las industrias o empresas comerciales, así como fenómenos sociales o naturales psicosomáticos, como se puede ver en el ejemplo de la gráfica al principio del artículo.

Hay que tener en cuenta que tanto la distribución de los efectos como sus posibles causas no es un proceso lineal sino que el 20% de las causas totales hace que sean originados el 80% de los efectos.

El principal uso que tiene el elaborar este tipo de diagrama es para poder establecer un orden de prioridades en la toma de decisiones dentro de una organización. Evaluar todas las fallas, saber si se pueden resolver o mejor evitarlas.

DATOS

| Causas | Fi | FR | FA |

| Interrupciones de la energía eléctrica | 48 | 40,68 | 40,68 |

| Falta de mantenimiento | 35 | 29,66 | 70,34 |

| Manejo incorrecto del operador | 22 | 18,64 | 88,98 |

| Programa inadecuado | 7 | 5,93 | 94,92 |

| Virus en el sistema | 4 | 3,39 | 98,31 |

| Otros | 2 | 1,69 | 100,00 |

| 118 | 100 |

jueves, 31 de enero de 2013

ACTIVIDAD 14 (DIAGRAMA DE DISPERSION)

Un diagrama de dispersión es un tipo de diagrama matemático que utiliza las coordenadas cartesianas para mostrar los valores de dos variables para un conjunto de datos.

Los datos se muestran como un conjunto de puntos, cada uno con el valor de una variable que determina la posición en el eje horizontal y el valor de la otra variable determinado por la posición en el eje vertical.1 Un diagrama de dispersión se llama también gráfico de dispersión.

EJEMPLO DIAGRAMA DE DISPERSION REALIZADO EN CLASE

|

| DIAGRAMA DE DISPERSION |

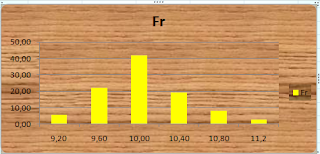

ACTIVIDAD 12 (HISTOGRAMA)

Un histograma es un gráfico o diagrama que muestra el número de veces que se repiten cada uno de los resultados cuando se realizan mediciones sucesivas. Esto permite ver alrededor de que valor se agrupan las mediciones (Tendencia central) y cual es la dispersión alrededor de ese valor central.

EJEMPLO DE HISTOGRAMA REALIZADO EN CLASE

|

| HISTOGRAMA 1 |

|

| HISTOGRAMA 2 |

|

| HISTOGRAMA 3 |

Suscribirse a:

Entradas (Atom)